现如今,提到3D打印想必大家已经不陌生了,我们栏目之前也介绍过不少3D打印的应用,比如用来打印房子、桥梁等等,今天我们再来聊聊3D打印所用到的一种重要材料——金属粉末。

(一)钛合金、铝合金、不锈钢,能用来3D打印的金属粉末材料真不少3D 打印广泛使用的打印耗材,从形态上主要包含四种:液态光敏树脂材料、薄材、低熔点丝材和粉末材料;从成分上则几乎涵盖了目前生产生活中的各类材料,包括塑料、树脂、蜡等高分子材料,金属和合金材料,陶瓷材料等,而在这其中,最前沿和最具潜力的无疑是金属粉末3D打印,根据咨询公司SmarTech预测,到2024年全球用于金属粉末增材制造的市场规模将达到110亿美金。

目前,3D打印金属粉末材料种类包括不锈钢、模具钢、镍合金、钛合金、钴铬合金、铝合金和青铜合金等。

(3D打印用金属粉末)

铁基合金是工程技术中最重要、用量最大的金属材料,多用于复杂结构的成型,比如3D打印用不锈钢,相比于传统铸造锻造技术,其具有高强度、优异的耐高温、耐磨性和耐蚀性等物理、化学和力学性能,且具有很高的尺寸精度和材料利用率,在航空航天、汽车、船舶、机械制造等行业得到广泛的应用。

钛合金具有优异的强度和韧性,结合耐腐蚀、低比重和生物相容性,使其在航空航天和汽车比赛中许多高性能工程应用非常理想,而且还用于生产生物医学植入物,强度高、模量低、耐疲劳性强。

(3D打印的钛合金零件)

钴铬合金则由于高耐磨性、良好的生物相容性、无镍(镍含量<0.1%)特点,常用于外科植入物如合金人工关节、膝关节和髋关节,也可用于发动机部件,风力涡轮机和许多其他工业部件等。

铝合金是工业中应用最广泛的一类有色金属结构材料,其密度低,比强度较高,接近或超过优质钢,塑性好。研究表明,3D打印用铝合金可以做到零件致密、组织细小,力学性能则堪比铸件甚至优于铸造成型零件,且相较于传统工艺零部件其质量可减少22%,成本却可减少30%。

铜合金具有优异的导热性和导电性,热管理应用中的具优良热传导率的铜,可以结合设计自由度,产生复杂的内部结构和随形冷却通道。

(二)3D打印用的金属粉末是怎么制造出来的?

金属粉末制备方法按照制备工艺主要可分为:还原法、电解法、研磨法、雾化法等。目前国内常用的两种最先进制粉工艺是氩气雾化法和等离子旋转电极法。

1、氩气雾化法

氩气雾化法制粉是利用快速流动的氩气流冲击金属液体,将其破碎为细小颗粒,继而冷凝成为固体粉末的制粉方法。

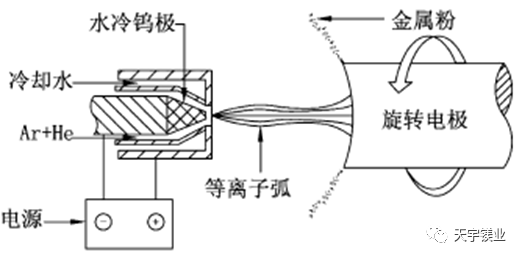

2、等离子旋转电极法

等离子态被称为物质的第四态,等离子旋转电极雾化(PREP法)制粉过程可简单描述为:将金属或合金制成自耗电极,自耗电极端部在同轴等离子体电弧加热源的作用下熔化形成液膜,液膜在旋转离心力的作用下被高速甩出形成液滴,熔融液滴与雾化室内惰性气体(氩气或氦气)摩擦,在切应力作用下进一步破碎,随后熔滴在表面张力的作用下快速冷却凝固成球形粉末。

(等离子旋转电极雾化法原理图)

采用等离子旋转电极法所生产的金属粉末具有以下优点:

球形度较高、表面光洁、流动性好、松装密度高,因此铺粉均匀性好,打印产品致密度高;粉末粒径小、粒度分布窄、氧含量低、打印时少/无球化及团聚现象、熔化效果好、产品表面光洁度高,且打印的一致性与均匀性可以得到充分保障;基本不存在空心粉、卫星粉,打印过程中不会存在空心球带来的气隙、卷入性和析出性气孔、裂纹等缺陷。

(三)3D打印对金属粉末的性能都有哪些要求?

我们刚才提到了许多可用于3D打印的金属粉末,那么,要满足3D打印对材料的要求,金属粉末需要满足什么条件呢?

1、纯净度

陶瓷夹杂物会显著降低最终制件的性能,而且这些夹杂物一般具有较高的熔点,难以烧结成形,因此粉末中必须无陶瓷夹杂物。

除此之外,氧、氮含量也需要严格控制。目前用于金属3D打印的粉末制备技术主要以雾化法为主,粉末具有大的比表面积,容易氧化,在航空航天等特殊应用领域,客户对此指标的要求更为严格,如高温合金粉末氧含量为0.006%-0.018%,钛合金粉末氧含量为0.007%-0.013%,不锈钢粉末氧含量为0.010%-0.025%。

2、粉末粒度分布

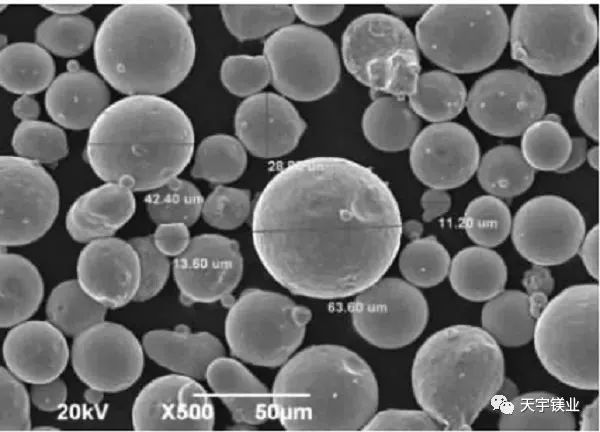

不同3D打印设备及成形工艺对粉末粒度分布要求不同。目前金属3D打印常用的粉末粒度范围是15-53μm(细粉)、53-105μm(粗粉),部分场合下可放宽至105-150μm(粗粉)。

3D打印用金属粉末粒度的选择主要是根据不同能量源的金属打印机划分的,以激光作为能量源的打印机,因其聚焦光斑精细,较易熔化细粉,适合使用15-53μm的粉末作为耗材,粉末补给方式为逐层铺粉;以电子束作为能量源的铺粉型打印机,聚焦光斑略粗,更适于熔化粗粉,适合使用53-105μm的粗粉为主;对于同轴送粉型打印机,则可采用粒度为105-150μm的粉末作为耗材。

(某厂家生产的不锈钢粉末的微观结构)

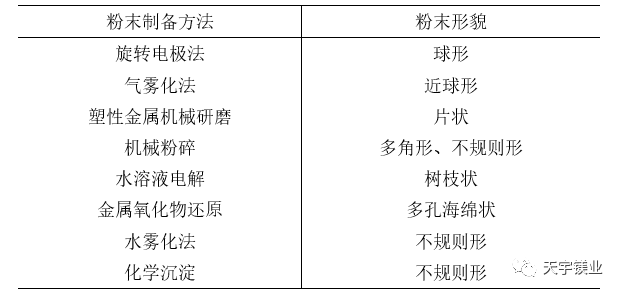

3、粉末形貌

粉末形貌和粉末的制备方法密切相关。一般由金属气态或熔融液态转变成粉末时,粉末颗粒形状趋于球形,由固态状变为粉末时,粉末颗粒多为不规则形状,而由水溶液电解法制备的粉末多数呈树枝状。

一般而言,球形度越高,粉末颗粒的流动性也越好。3D打印金属粉末要求球形度在98%以上,这样打印时铺粉及送粉更容易进行。

(常见粉末制备方法及粉末形貌)

上面的表格为不同制粉方法对应的金属粉末形貌,可以看出,除气雾化法和旋转电极法外,其余方法制备的粉末形貌均为非球形,因此,气雾化法、旋转电极法是高品质3D打印金属粉末的主要制备方法。

4、粉末流动性和松装密度

粉末流动性直接影响打印过程中铺粉的均匀性和送粉过程的稳定性。

流动性与粉末形貌、粒度分布及松装密度相关,粉末颗粒越大、颗粒形状越规则、粒度组成中极细的粉末所占的比例越小,其流动性越好;颗粒密度不变,相对密度增加,粉末流动性则增加。另外,颗粒表面吸附水、气体等会降低粉末流动性。

松装密度是粉末试样自然地充满规定容器时,单位容积的粉末质量,一般情况下,粉末粒度越粗,松装密度越大,粗细搭配的粉末能够获得更高的松装密度,松装密度对于金属打印最终产品的密度影响尚无定论,但松装密度增加,可改善粉末的流动性。

结语

近年来,中国积极探索3D打印金属粉末制备技术,目前已拥有多套先进制粉设备投入应用,不过总体来说,国内外制粉技术仍有差距,目前高端的合金粉末和制造设备还主要依靠进口,在促进本土3D打印用金属粉末制备技术的发展上,中国还有很长的路要走。